改善活動記

イマオコーポレーションでは、生産性の向上・品質の向上を目的に継続的に改善活動を行っております!

ここでは、実際に行った改善活動の事例をご紹介。5S活動の徹底から、安全性の向上やコストの削減など、多数の事例をご紹介していきます。

-

毎日の決まった作業を自動化する

<問題>

- 毎日印刷のためにデータを開き、表を印刷しなければならない。

- 直接手渡しする事で、時間と手間がかかる。

配車予定表が渡されなかった場合、配送がないのか、手渡し忘れなのか、の確認作業を配車担当者がしなければならない。

-

AIの活用で業務を効率化

<問題>

- 規制の内容が複雑なため、お問合せへの回答に時間がかかってしまう。

- 時間のかかる課題。

海外規制のWebページや資料の翻訳

情報が最新かを確認するために、複数のページの閲覧・照合

-

-

-

-

ワーク寸法を測定する手間を削減

<問題>

- 最終加工品の仕上がり寸法を測って工具補正量を調整しているが、ストッカーが回っているため、どれが最終加工品か判別しづらい。

- 最終加工品を見つけるために、複数個の寸法を計測する必要がある。

-

-

部品の集荷・返却場所を間違えないように

<問題>

- 作業効率化のために、数が多い部品は数えずにまとめて棚から持ち出しているが、返却の際に間違った箱に返却してしまうことがある。

- 次の集荷の際に、中身が間違っていることに気づかずに、集荷/組付してしまう恐れがある。

-

-

梱包資材の「数量」「コスト」「納期」を見直す

<問題>

- 組立て済のため、保管できる量が少ない。

- 組立てに掛かるコストや、フタと箱が分かれていることによるコストなどが発生している。

- 手配から入荷までに1週間以上かかってしまう。

-

工具を必要な数だけ在庫するために

<問題>

- 少ない台数であれば、個々の在庫数を管理するのは容易だったが、9台分だと把握が困難。

- 同じチップを各機械で使用することもあるので、過剰在庫になってしまう。

-

無人加工での切粉除去方法

<問題>

- 大径加工後の深穴ドリル加工では工具の突き出しが長くなり、 切粉が穴に残ってしまう。

- クーラントの圧だけでは切粉が除去できないため、毎回手で切粉を取っている。

-

-

-

各種証明書発行業務を自動化

<問題>

- 品質保証部が発行している証明書は、大きく2つに分類できます。

1)調査が必要となり、作成に時間がかかるもの

2)定型化しており、すぐに作成できるもの - すぐに作成できる証明書でも以下の手順を踏むため、お客さまに少々お待ちいただく必要がある。

- 品質保証部が発行している証明書は、大きく2つに分類できます。

-

管理方法を見直して在庫数・作業効率を上げる

<問題>

- 組み立てる(集荷する)頻度の高い製品でも、部品の保管棚が離れているため、毎回集荷に時間がかかる。

- 棚の空きスペースが少なくなってきた。

-

基準を明確にして次工程の作業を減らす

<問題>

- 複数箇所に回収場所があるが、「リサイクル可能」「廃棄対象」の基準が部署や人ごとでバラバラである。

- そのため、油付きのダンボールなど回収してもらえないものが回収場所に入れられることがある。

-

-

-

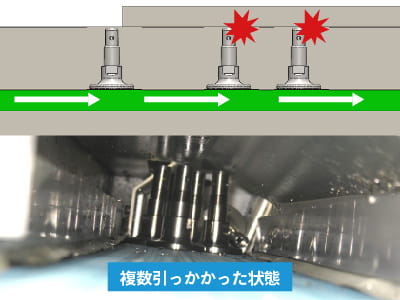

コンベアの詰まりを防ぐ

<問題>

- 全長が長いワークは、排出される向きによってはコンベアとカバーの間に挟まってしまう。

- コンベアに引っかかることで、異常停止のアラームが鳴ってしまい、復旧に時間がかかる。

-

包装機の一工夫で箱詰めが楽になる

<問題>

- スポンジが小さいので、長い製品を梱包する際は空気が抜けにくい。

- 中に空気が多く残ると、1個当たりの体積が増えるため、箱詰めの際にフタが浮いてしまい閉めづらい。

-

傷対策を見直して、収納スペースを増やす

<問題>

- コンテナに入るトレイの数が少ないので、コンテナを多く使用する必要がある。

- 小さい部品を使用する製品が増えたため、それに合わせてコンテナ使用量も増え、保管スペースを広く取られる。

-

理想の場所にゴミ箱を設置する

<問題>

- シールの台紙を捨てるゴミ箱が作業スペースの端にあり、移動して捨てる必要がある。

- アルミの切粉をモップで掃除する際に、ゴミ箱が邪魔なので、毎回移動させている。

-

-

-

治具用ボルトの整理整頓 2

<問題>

- 固定されていないスポンジで仕切っているので、誤ってスポンジを動かしてしまうと箱の中で混在してしまう。

- 必要なボルトが必要な本数あるのかを、すぐに確認できない。

-

-

-

棚管理で段取り効率アップ

<問題>

- 種類ごとにコンテナで管理しているが、パレットに置いているため、場所をとる。

- インナーチューブを取る際に、かがんで持ち上げないといけないため、腰に負担がかかる。

-

-

組立作業者が組立に集中できるように

<問題>

- ひとつの製品が完成するたびに組立担当者が余った部品を保管棚に戻しに行くので、組立作業がその都度止まってしまう。

- 各部品の保管場所(棚番)が書かれた書類(指示書)は、集めた部品と一緒に組立担当者へ渡されてしまうので、戻す作業は組立担当者が行うしかない。

-

ピッキングミスをなくすために

<問題>

- 棚の一段ごとに10種類以上あり類似品も多くあるため、探すのに時間がかかる。

- 指示書の品番とプレートの品番を目視で確認するため、集荷する部品が本当に合っているかが不安。

-

-

-

-

フォークリフトでの作業を安全にするために

<問題>

- 下ろす作業に慣れていない人だと、リフトの爪がうまくパレットに掛からない事がある。

- しっかりと爪が掛かっているかを確認するために、リフトから降りて確認をしている。

- 過去に下ろす動作中にパレットが傾き、木箱が落ちそうになったことがある。

-

-

-

-

-

-

-

-

-

-

異形フレームの多数個取り方法

<問題>

- フレームの断面が、図のような形状なので、立てられない。

- 薄肉なため、立ててクランプすると変形してしまう。

- 長さの基準を出すストッパー面が狭く、3本以上は位置決めができない。

-

-

-

-

仕入先とのやり取りをスムーズに行うために

<問題>

- 手配の際、FAXを2回ずつ(計4回)送る必要があり、見積りから手配まで数日かかることがある。

- 納品書が送られてきてから仕入入力、在庫計上などを行うが、届くまでに数日かかるので、業務が滞る。

-

新入社員への指導方法を見直す

<問題>

- 口頭で説明を聞くだけだったり、実作業を見るだけだと、いざ一人で作業をするときに「次何をどうすればよいか思い出せない」「間違った判断をするのが怖い」と不安になり、ためらってしまう。

- 結果、作業効率が悪くなったり、業務をしっかり覚えるまでに時間がかかったりする。

-

今までの発注方法を見直す

<問題>

- テレワークを導入されるお取引先様が増え、FAXで事務所に送信しても、すぐにご担当者様まで情報が届かない場合がある。

- FAXで送った後に、原本も発送しており、手間がかかる。

-

-

-

作業手順を見直し、段取り時間短縮

<問題>

- 必要な工具を知るために、組立手順書を一通り読まなければならない。

- 離れた場所にある工具を取りに行かなければならない。

- 構成部品の集荷に時間がかかる。

-

-

手洗い場を使いやすくするために

<問題>

- ペーパータオルを置く場所が、シンクの下や奥まった場所しかなく、取りにくい。

- ペーパータオルを取るために、かがんだり、奥まった場所に手を伸ばす必要があり、体に負担がかかる。

-

-

-

-

-

-

-

-

-

-

-

ひと目で作業内容を確認したい

<問題>

- 初工程の作業者が工程に応じた洗濯バサミを置き場に行ってフラッグの上に付け、最終工程の作業者がまとめて洗濯バサミを置き場に返却する。

- 最初の取り付けと最後の返却が面倒。

-

-

-

ワークキャッチャー × 3Dプリンター

<問題>

- ワークキャッチャーの受け部分が緩やかなアール形状のため、排出のために傾けても落ちない場合がある。

- ワークが落ちないため、エラーが出てしまい、自動運転が止まってしまう。

-

スラッジ回収装置の管理の手間を減らす

<問題>

- 回収装置の網部分にスラッジがくっついてしまい、すぐにクーラントが溢れてしまう。

- クーラントが溢れないようにするために、少し掃除しては回収する、といった作業を繰り返す必要がある。

-

-

-

-

ハンドプレス用治具の管理方法を考える

<問題>

- どの治具ブロックが適正なのかを管理していないので、探す必要がある。

- 間違った治具ブロックを持ってきてしまったら、交換するために工具置き場を何度も往復する必要がある。

-

-

-

-

-

-

-

-

-

-

樹脂ワークの安定したクランプ方法

<問題>

- クランプ力が弱いと、ワークがドリルの抵抗で浮き上がることがある。

- 浮き上がり対策として上からストラップで固定しているが、段取りに時間と手間がかかる。

-

-

-

化学物質規制コンプライアンスの問い合わせ対応

<問題>

- 業務部や営業部署(テクニカルセンター)に問い合わせをいただいた場合、「受付」「品質保証部への連絡」「回答」の対応が必要となり、対応が遅くなる。

- お客さまからの問い合わせに対し、迅速に回答を行わなければならないケースがある。

-

-

-

-

3Dプリンターで作業効率UP & 負担軽減

<問題>

- コイルスプリングを縮めるために、フックを押さえてレンチを回す必要があり、手首などに負担が掛かる。

- 手を滑らすと、押さえていたフックが飛んでいく危険がある。

-

-

-

-

-

-

-

3Dプリンターで、必要なものを必要な数つくる

<問題>

- 筒先の本数が加工機の台数に対して少ないため、都度どこにあるかを探す必要がある。

- 1サイズしかないので、穴サイズによっては切粉の除去に時間が掛かったり、目詰まりが起きるなど、作業に支障が出る。

-

-

-

-

-

-

-

-

-

-

-

-

梱包の材質を変えると仕事が変わる

<問題>

- 表面がザラザラしていて、テープが簡単に (勝手に) 剥がれてしまう。

- 剥がれないように指で強く押し付ける必要がある。

- テープをいろいろ変えてみるも効果はいまひとつ。

-

-

-

-

-

-

-

包装機の段取り替えを減らし、包装数を増やす

<問題>

- 50個位の製品が続くと、機械の稼働時間よりも段取り替えの時間の方が長くなり、効率が落ちる。

- 未包装在庫が増えてしまうと、納期などで優先順位をつけて対応するため、余計に効率が落ちる。

-

-

-

-

-

-

-

-

-

-

-

-

-

当たり前を見直したら作業が楽になった

<問題>

- 見落としがないように顔を近づける必要があるため、姿勢が悪く、腰に負担がかかる。

- 少しずつ慎重に見る必要があるので、確認をする時間が長くなる。

-

-

樹脂の切り屑を簡単に除去する方法

<問題>

- 金属のように粉々にできないため固く巻き付いてしまい、除去するのに時間がかかる。

- ハサミで切っているが、ガラス繊維を含む樹脂なので、1日で使い物にならなくなってしまう。

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

アイボルトによる傷を未然に防ぐ

<問題>

- 着脱の際に、加工面や研磨面に傷を付けてしまう。 (傷を付けないために、加工ワークとアイボルトの間に少しの隙間を設けていました。)

- 傷が付くと、再加工が必要になる。

-

-

-

-

コピー機の運用を見直し、経費を節減

<問題>

- 出勤簿のためだけにB4サイズの用紙を手配している。

- B4サイズはコピー機のトレイに常にセットされ、使用頻度の高い裏紙は手差しトレイで都度少量を補充している。

-

コンテナへ収納する際の作業効率アップ

<問題>

- コンテナ内部と新聞紙のサイズが違うため、新聞紙を手で押さえながら製品を入れないといけない。

- 製品を入れる回数が多いため、手間と時間が掛かる。

-

-

-

-